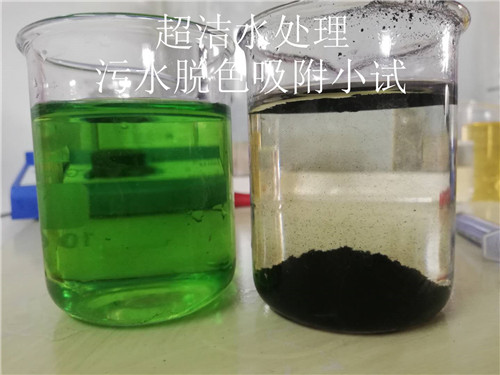

“大规模工业废水新型活性炭吸附深度处理工艺及装置”,采用煤质颗粒活性炭对大规模难生物降解工业废水吸附处理,出水COD可优于“一级A标”,对色度及臭味的去除效果明显;饱和活性炭经热再生后可再回用;全部工艺过程均采用集约化、智能化自动控制,适用于大规模工业生产;运行成本仅为其它深度处理工艺(如O3氧化)的1/2;基建及设备投资相对较低;处理过程不向水内投加药物,不产生造成二次污染的污泥或浓水,是典型的“绿色工艺”,主要特点为:

(1),适用各种难生物降解工业废水对COD和色度的深度处理,出水水质稳定,处理对象广谱。

(2)本工艺开发的活性炭吸附设备、活性炭输送设备及再生系统等,用于大规模工业生产,设备简单,操作方便,可实现自动控制,解决了活性炭吸附用于大规模污水处理的难题。

(3)本工艺采用的煤质破碎颗粒活性炭,原料来源广、生产简单,价格便宜,再生方便,对废水中的大分子污染物吸附效果好。不同的工业废水,适用不同品种的煤质颗粒活性炭。

(4),饱和活性炭采用回转炉进行现场热再生,可反复使用多次,效果并不降低,大大减少了运行成本。

(5),深度处理单元不产生污泥、浓水等二次污染物,是典型的绿色水处理工艺;

(6),具有吸附和过滤两种功能;

(7),运行水头低,运行期可对活性炭进行连续或间歇冲洗,可提高吸附性能和减少过滤水头。

(8),炭的冲洗及饱和炭的排出共用一套压缩空气系统,设备及操作简单可靠;

分析工程终端出水水质及总出水要求,可能的工艺方案为:

(1)臭氧氧化方案,此工艺应用于大规模工业废水处理方面的工程实例很少,通过小试当投加量及反应时间合适也可达标。工艺路线为:

“现终端出水——中间提升泵站——V型滤池——臭氧氧化系统”。

(2)《大规模工业废水新型活性炭吸附深度处理工艺》方案,此工艺已有应用于10万吨/日工业废水处理的工程实例,效果很好。其工艺路线为:

“现终端出水——中间提升泵站——活性炭吸附过滤系统”。

(1)本次比较设计规模按2.0万吨/天。

(2)进水按正常运行时现终端出水COD=100mg/l,总出水要求达一级A标。

(3)两方案的中间提升泵站大致相同不参与比较,只 “臭氧氧化”、“滤池”和“吸附过滤”、“活性炭再生”进行比较。

(4)工程投资均不考虑征地费及拆迁费等。

(5)关于O3氧化工艺:《给水排水设计手册—第5册城镇排水》指出:“三级处理的臭氧化单元可参考下述经验参数设计:降解COD时,臭氧消耗量为降解1mg/l 的 COD消耗4mg/l的O3(臭氧化气);接触时间为15-60min”。臭氧氧化小试,每去除1mg/lCOD约消耗1.4—2.7mg/l臭氧,且随出水COD降低而逐步增加。考虑当前臭氧大多采用催化氧化,或臭氧和其他工艺联合应用,投加量应小于单独投加臭氧,故本次比较按2.0mg.O3/ mg.COD计算;接触时间30min。本厂需臭氧氧化COD为:从110mg/l降解至50mg/l;臭氧投加量为100—120mg/l;需安装产量20kg/h(装机340KW)的臭氧发生器5台。臭氧发生器采用国产设备,设备费约2000万元(国产20万元/kg.O3.h-1;国外设备30-40万元/Kg.O3.h-1)。

表2-2 综合比较表

项目 | 臭氧氧化方案 | 新型活性炭吸附方案 |

建设投资 (万元) | 3550 | 2240 |

经营成本 (元/吨水) | 1.60 | 0.615 |

总成本 (元/吨水) | 2.048 | 0.776 |

污水处理服务费 (元/吨水) | 2.60 | 1.05 |

优点 | ①臭氧的反应速度快,构筑物少; ②臭氧尾气经转化为氧气,生化系统可利用;不产生污泥,无二次污染。 ③在去除COD、消毒的同时,可除嗅、脱色。 | ①、投资较小;运行成本低; ②、出水稳定,可除臭、脱色; ③、无污泥、浓水等二次污染, ④、有机污染物分解为可燃气 体,可再次利用。 ⑤、耐冲击负荷强,可根据需要 调整再生周期。 ⑥已应用在大型工业废水处理项目中(高密二污)。

|

缺点 | ①设备投资大,国外设备价格贵; ②电耗高,运行成本高; ③设备复杂,高压放电管寿命短,维修成本高; 4.操作难度大,对运行人员素质要求高; 5设计的投加量可能不够,实际运行成本还要高。 6应用在大规模污水处理项目实例很少,效果不理想,风险大。 | ①构筑物及设备较复杂; ②运行控制要求较高;

|